町工場にIoTを導入したいけど、そもそもIoTで何ができるのか、IoT導入のために何をしたらいいのかわからない、という方も多いと思います。

このブログでは、そのような方に向けて、さまざまな分野から、IoT導入事例をいくつかピックアップして、紹介していこうと思います。

今回は、多数の工場の生産効率を、統一された指標で測定するために、IoTを活用している事例を紹介します。

一貫生産思想に基づくIoTモデルを構築

背景

YKKグループは、ファスナーやスナップ・ボタンなどのファスニング事業と、窓やドアなどの建材事業を中核としています。

このうちファスナーは、衣料品の他にも多くの用途で使われており、中には何回も開け閉めする使用頻度の高い用途もあります。高い品質を実現するために、材料開発から加工技術、設備やライン開発、機械や金型製造に至るまでを自社で一貫して行っており、この「一貫生産思想」を経営の根幹としています。

一方、YKKはお客様の近くで工場を展開することを事業戦略としており、現在では73の国と地域で事業活動を行っています。

これらの工場は、現地での自律した経営体制を基本としていますが、新興国への生産シフトの加速に伴い、操業経験の蓄積が工場毎に異なるなど、工場の多様化が進んでいます。

これまでは、世界の各工場で、内製設備を勘と経験で使用してきた部分もあり、統一したデータ管理に基づく視点が欠けていました。

取り組み内容

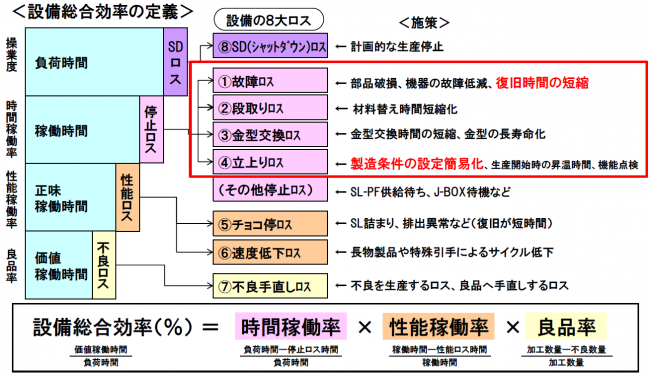

そこで、「一貫生産思想」を進化させる為に、「設備総合効率」という統一指標に基づいて、設備関連データを統合して活用する計画を進めています。

ファスナーの生産工場は現在、世界中に約50工場あり、約3万台の生産設備が稼働しています。その内の約1万台から情報を取集することで、生産部門のコストダウンやリードタイム短縮に繋げています。

具体的には、生産ロスの発生要因を8つに細分化し、それらのデータを生産設備からPLC経由で収集します。このデータから「設備総合効率」を計算し、改善の進捗を測るグループ共通の指標としました。

これまでも、チョコ停がいつ何回というレベルのデータは取得していましたが、工場固有の生産ロスの発生原因までは分かりませんでした。「設備総合効率」を用いることで、グループ全体で足並みを揃えて生産改革を進めることができるようになりました。

効果

収集したデータを各工場で分析し、同じデータを見ながら議論することによって、各工場がより自律的に改善点を発見できるようになりました。各工場固有の課題を発見しながら、グループ共通の目標達成に向けて改善活動を行う仕組みを進めています。

また、本データを全世界の工場に公開することによって、工場間の競争意識が芽生え、施策の推進を加速できています。

ポイント

- 全社統一の指標を作り、世界中の工場が、その統一指標に基づいて改善活動を行っている点。

- 指標を測定する手段として、IoTを有効活用している点。

この取り組みは、「開発部門」では設備の改善や改良につなげたり、「設備部門」では保守部品の安定供給につなげるなど、生産部門以外にも活用されています。

このように、IoTを活用することにより、広い業務範囲にさまざまな影響を与えることができる可能性もあります。

当社の簡易IoTシステムでは、装置の稼働状況を簡単に取得できるので、見える化を実現し「IoTが何たるか」を実感するのにオススメです。

当社の簡易IoTシステムは導入も非常に簡単なので、まずは一度導入してみて、IoTの本質や有効性を理解した上で、業務改善の取り組みを、より深く進めていくのも良いのではないでしょうか?

(簡易IoTシステムについては こちら へ)

(出典)

- スマートIoT推進フォーラム IoT導入事例紹介