町工場にIoTを導入したいけど、そもそもIoTで何ができるのか、IoT導入のために何をしたらいいのかわからない、という方も多いと思います。

このブログでは、そのような方に向けて、さまざまな分野から、IoT導入事例をいくつかピックアップして、紹介していこうと思います。

今回は、IoTで作業者の動線を把握することにより、効率的な生産ラインの構築に取り組んでいる企業を紹介します。

作業者動線の屋内測位による高効率生産ラインの構築

背景

岩手県に本社があるジャパンセミコンダクターは、従業員数2100名の企業で、システムLSIなどの半導体デバイス製造をおこなっています。

半導体製造においては、300mmウエハーを用いた最新鋭工場では生産の自動化が進んでいますが、200mm以下のウエハーを使用する既存工場では、まだ人手作業が多く残っています。一方、グローバル競争に勝ち抜くには、既存の設備や作業員等のリソースを活用しながら、効率化を行う必要があります。

半導体工場は早くから自動化が進んでおり、製造の3大要素、ヒト、モノ、セツビのうち、モノ(製品)とセツビ(製造装置)については、既に生産の効率化を実現していました。

残ったヒト(作業員)の作業効率改善は、3大要素の中でも重要なファクターであり、その対応が急務となっていました。

取り組み内容

ヒトの作業を効率化するためには「自動化」が考えられますが、現状把握を十分おこなわずに自動化を進めてしまうと、現状の非効率な部分も含めて自動化してしまう可能性があります。そのため、IoTを使って、既存プロセスの課題抽出をおこないました。

具体的には、作業員の持つスマホと、工場内に設置したビーコンを使い、作業員ひとりひとりの位置をリアルタイムに把握できるようにしました。その上で、作業員の動線(移動履歴)と作業項目の関連性を可視化し、無駄がないか分析しました。

効果

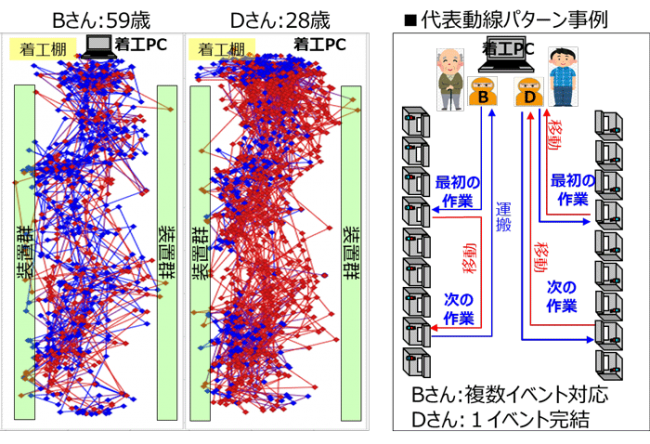

この分析から、熟練作業員と非熟練作業員では、移動距離が大きく異なることが分かりました。

移動距離の違いが発生する原因を調べたところ、非熟練作業員(上図のDさん)は、ひとつの作業が終わると、一旦着工PC(管理端末)に戻り、次におこなう作業内容を確認していたのに対し、熟練作業員(上図のBさん)は、次におこなうべき作業を理解しているため、ひとつの作業が終わると、着工PCに戻ることなく、次の作業を開始していることが分かりました。

このような状況が分かったことにより、

- 非熟練作業員のスマホに、次におこなう作業内容を指示することにより、移動距離を削減できる。

- 次に作業をおこなう装置の近くにいる他の作業員に指示を送ることにより、さらに移動距離を削減できる。

という効果が見込めます。

また、現状は各クリーンルーム単位での人員最適化を行っていますが、将来的には、クリーンルーム間で人員を融通し、工場全体で稼働平準化することを目指しています。

ポイント

- これまで把握できていなかった「ヒト」の動きを見える化し、分かりにくかった属人的なスキルを見える化した点。

- 作業員の経験によらず、効率的に作業がおこなえるようにした点。

半導体製造工場は非常に自動化が進んでおり、今回の事例も、従来から存在する「製品の管理情報」、「装置の管理情報」に、ヒトの情報を追加し、それらを組み合わせて分析するという、非常に複雑なものです。

ただ、これまで見えなかった情報を「見える化」することで、あらたな気付きが得られるという点は、中小企業においても参考になると思います。

ちなみに、当社の簡易IoTシステムでは、装置の稼働状況を簡単に取得できるので、見える化を実現し「IoTが何たるか」を実感するのにオススメです。

当社の簡易IoTシステムは導入も非常に簡単なので、まずは一度導入してみて、IoTの本質や有効性を理解した上で、業務改善の取り組みを、より深く進めていくのも良いのではないでしょうか?

(簡易IoTシステムについては こちら へ)

(出典)

- スマートIoT推進フォーラム「IoT導入事例紹介」