町工場にIoTを導入したいけど、そもそもIoTで何ができるのか、IoT導入のために何をしたらいいのかわからない、という方も多いと思います。

このブログでは、そのような方に向けて、さまざまな分野から、IoT導入事例をいくつかピックアップして、紹介していこうと思います。

今回は、遠隔拠点の稼働状況を一元管理するための取り組みを紹介します。

複数拠点の生産設備の「見える化」による生産性の向上

背景

茨城県にある三友製作所は、従業員数210名の企業で、電子顕微鏡関連付属品の製造、精密機械加工などをおこなっています。

同社では、生産現場において、「工作機械の正確な稼働状況を把握できていないため、そもそも改善のための課題抽出ができない」、「加工方法が作業者によって異なる」というような課題がありました。

また、同社は工場が複数拠点(3箇所)にあるため、生産計画立案や納期確認を行う際には、遠隔拠点の稼働状況確認に人手がかかり、煩雑になっていました。

取り組み内容

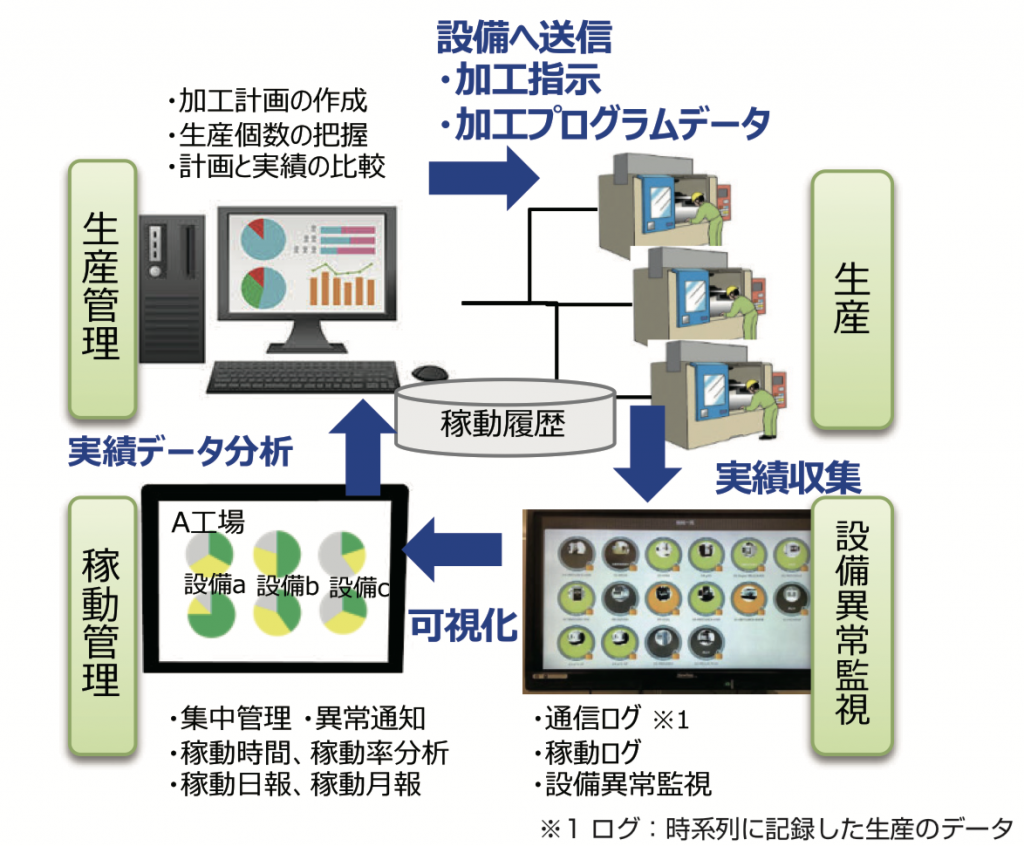

このため同社では、各拠点に設置されている複数の生産設備をネットワークに接続し、その稼働状況を可視化(見える化)する仕組みを構築しました。

稼働状況は、工場内だけではなく、経営者や⽣産管理者が遠隔地からPC画面上で確認することもできます。遠隔拠点の稼働状況が把握できるため、全拠点の生産データを一元管理することができます。

収集するデータは、加工開始時刻、加工終了時刻、設備電源投入時刻、設備電源断時刻、加工数、加工進捗、エラー情報、作業オペレーションです。

収集・蓄積したデータを分析することにより、加工計画の作成、予実比較、稼働日報出力などが行えます。また、管理用PCから工作機械に対して、各種データを送付する機能も搭載しています。

なお、この取り組みは、若手リーダーが提案、外部のIT企業に開発を委託し、8ヶ月で検討・導入できたとのことです。

効果

この取り組みにより、従来は人手がかかっていた、遠隔地にある装置の稼働状況確認が、管理用PCを見るだけでできるようになり、各工場への業務の振り分けなどがスムーズに行えるようになりました。

また、装置の稼働状況が把握できるようになったことで、これまで見えていなかった生産現場での問題点が一目瞭然になりました。例えばある設備では、段取り作業のために、しばしば長時間非稼働になっていることがわかり、工具追加購入・加工法見直しなどの改善活動により、稼働率を25%程度も向上させることができました。

さらに、稼働状況を可視化したことで、作業者による設備の使い方の違いも把握できるようになりました。それにより、優れた作業方法を社内で標準化する取り組みも進んでいます。

加えて、現場に設置した大型ディスプレイに装置稼働状況などを表示することで、社員全員が現場の状況をリアルタイムに把握できるようになり、生産性向上に関する全員の意識が向上しました。

ポイント

- 若手社員が主導的に、⽣産効率向上、⼈⼿不⾜解消を狙いとした企画を提案し、IoT関連企業とともに、ニーズにあった仕組みを共同開発した点。

- 生産設備の稼働状況を可視化することにより、これまで把握できていなかったムダが確認できるようになり、改善に結びつけることができた点。

- 設備の稼働状況確認の迅速化や、優れた作業方法の標準化を実現できた点。

本事例は、製造現場でのデータ収集の重要性、および、自動でデータ収集が行われ、データ収集される側、データ確認する側ともに場所の制約を受けないという、IoTの特長を示しています。

当社の簡易IoTシステムも、本事例と同様の位置付けのものです。稼働情報は表示灯などから間接的に取得しているため、エラー情報などの詳細情報は取得できませんが、装置に直接つながっているわけではないので、外部から装置に不正侵入されるなど、セキュリティ面の問題はありません。

当社の簡易IoTシステムは導入も非常に簡単なので、まずは一度導入してみて、IoTの本質や有効性を理解した上で、業務改善の取り組みを、より深く進めていくのも良いのではないでしょうか?

(簡易IoTシステムについては こちら へ)

(出典)

- 経済産業省 関東経済産業局「中小ものづくり企業IoT等活用事例集」

- 公益社団法人 関西経済連合会「IoT examples」

- ロボット革命イニシアティブ協議会「中堅・中小製造業のIoT活用事例一覧」