町工場にIoTを導入したいけど、そもそもIoTで何ができるのか、IoT導入のために何をしたらいいのかわからない、という方も多いと思います。

このブログでは、そのような方に向けて、さまざまな分野から、IoT導入事例をいくつかピックアップして、紹介していこうと思います。

今回は、IoTでデータを蓄積することにより、従業員の働きやすさにつながるようなポジティブな改善につなげている事例を紹介します。

IoTを使って、働く人のためのポジティブな改善

背景

和歌山県にある金剛ダイス工業は、従業員数23名の企業で、超硬合金を使った小径穴冷間鍛造金型の設計・製造などを手がけています。

同社ではもともと、日々の仕事に取り組む中で、「放電加工」がボトルネックとなり、工程全体のスピードが落ちてしまうことが分かっていました。これを解決するため、同型の放電加工機をもう1台増やしたのですが、生産量は思うように増えませんでした。

加工グループのメンバーは、「加工機を扱う工程のどこかに、自分たちの目には見えていない問題があるのではないか?」と考え、具体的な改善策を検討する前に、まずは各工程にかかる時間を測って、正確に現状を把握することにしました。

取り組み内容

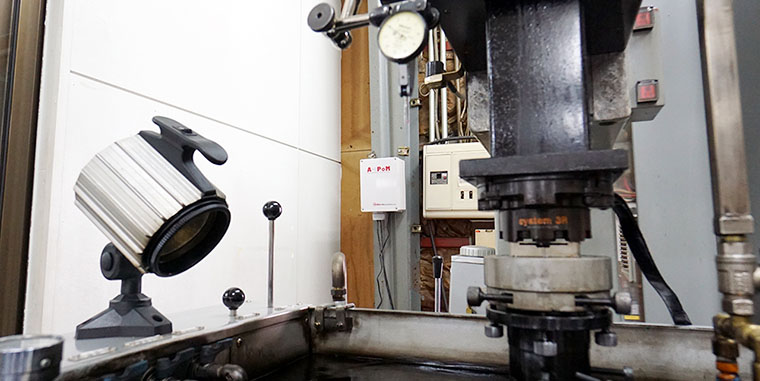

同社では、放電加工機を扱う各工程の時間を測るために、IoTを導入しました。

具体的には、加工機の電源部にCT(電流)センサを取り付け、装置の消費電流値を測定し、データをクラウドに蓄積するようにしました。PCやタブレットを使い、システムにアクセスすることで、装置の稼働状況を確認できます。

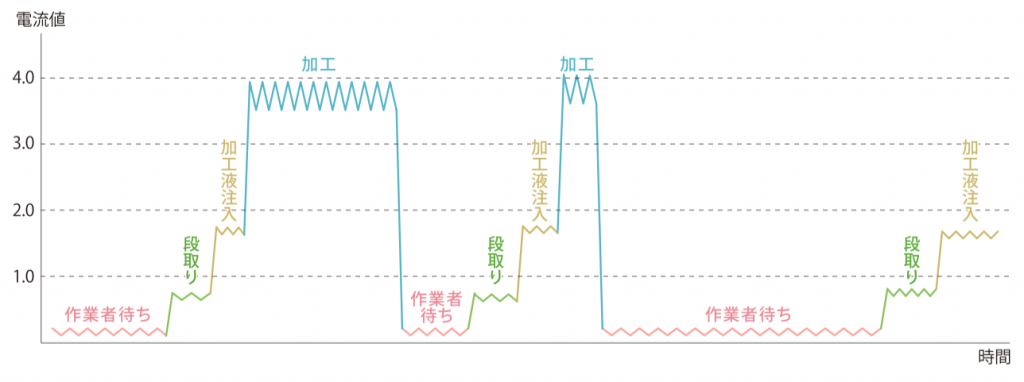

クラウドに蓄積したデータから、各工程の電流値の違いを元に、時間がかかっている工程を割り出すことにしました。

効果

データ解析の結果、「作業者待ち」が全行程の半分以上を占めることが分かりました。

加工機を2台に増やしましたが、作業者は1台の段取りをしている間に、先に動いていたもう1台が加工を終えてしまい、機械が作業者の段取りを待つ状態になっていました。

このように、IoTを活用することで、本当のボトルネックとなっている原因が判明し、改善への手掛かりを得ることができました。

ポイント

- 問題となる工程を事前に把握し、IoT活用のビジョンを明確にしていた点

- IoTを監視のためではなく、従業員自身のために使っている点

IoTを使うことで、それまで分からなかった課題を「見える化」することができますが、それが監視の目のようになったり、従業員を非難する材料になってはいけません。管理者と従業員の双方が理解・納得し、従業員の働きやすさにつながるようなポジティブな改善を重ねていくことが重要です。

ちなみに、当社の簡易IoTシステムも、本事例と同様に、装置の稼働状況を簡単に把握できるので、見える化を実現し「IoTが何たるか」を実感するのにオススメです。

当社の簡易IoTシステムは導入も非常に簡単なので、まずは一度導入してみて、IoTの本質や有効性を理解した上で、業務改善の取り組みを、より深く進めていくのも良いのではないでしょうか?

(簡易IoTシステムについては こちら へ)

(出典)

- わかやま産業振興財団「わかやま産業通信 第7号」