町工場にIoTを導入したいけど、そもそもIoTで何ができるのか、IoT導入のために何をしたらいいのかわからない、という方も多いと思います。

このブログでは、そのような方に向けて、さまざまな分野から、IoT導入事例をいくつかピックアップして、紹介していこうと思います。

今回は、複数メーカの射出成形機と接続可能な生産管理システムを導入することにより、製品情報の迅速な追跡を実現した事例を紹介します。

複数の成形機データの取得により、製品情報の迅速な追跡を実現

背景

新潟県にある笠原成形所は、従業員数50名の企業で、プラスチックの射出成形品の製造などをおこなっています。

同社では従来、製品製造に関わるさまざまな情報管理を紙媒体で行なっていたため、管理が煩雑になり、手間と時間がかかっていました。

そのため、各種情報を簡便に管理でき、製品に関わる情報を即座に追跡することができる仕組みを探し、12年ほど前に、様々なメーカの射出成形機と接続できる生産管理システムを導入しました。

取り組み内容

当初は、生産管理システムを標準パッケージで導入しましたが、その後、ITベンダと二人三脚でカスタマイズを重ね、自社にあったシステムを作り上げてきました。

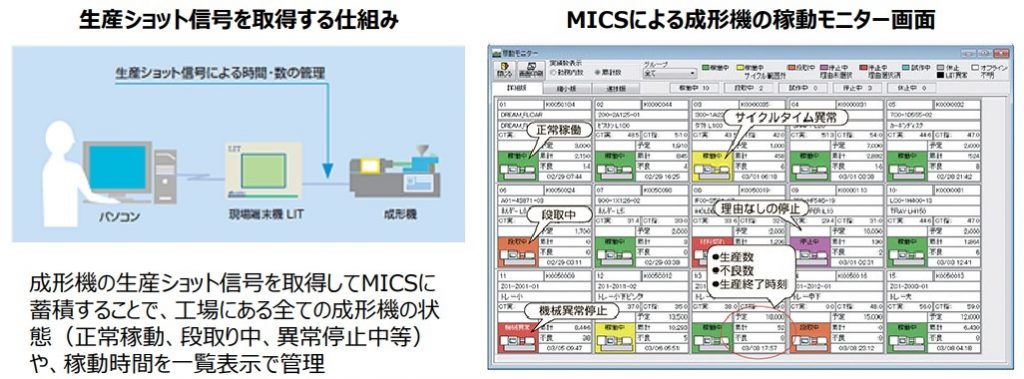

具体的には、成形品を製造する際の、金型のショット信号を取得する機能を活用し、それらのデータから、どの製品をどの程度製造しているかを検知し、生産管理と紐付けできるようにしました。

また、複数メーカの成形機について、稼動中・停止中等の稼働状況を画面上で一覧表示するなど、稼動状態を簡単に追跡できる仕組みも構築しました。

同社では、従業員が1人1台タブレット端末を所有しており、タブレットから生産管理システムの情報を閲覧したり、成形機ごとの使用時の注意点、成形計画などを確認することができます。

タブレットを使って生産指示や確認を行なうこともできます。

効果

従来は、生産に関するさまざまな情報管理を紙媒体で行なっていたため、手間とコストがかかっていましたが、生産管理システムを導入し、データで各種生産情報を管理することで、情報管理の手間とコストを削減できました。それだけでなく、情報同士がつながったことにより、製品情報を即座に追跡することも可能になりました。

また、生産データを蓄積することにより、データに基づいた在庫管理が可能になりました。例えば、直近数ヶ月間の注文・生産データを分析することで、今後の受注動向の予測が可能になり、それに基づく材料在庫の確保や、製品製造量の調整等、効率的な製品管理が実施できています。

ポイント

- ITベンダと二人三脚で、自社にあった生産管理システムを作り上げてきた点。

- データを蓄積し、データ同士をつなげることで、さまざまな用途に活用している点。

同社では、取得したデータを、装置の稼働状況管理、製品の製造状況管理、受注予測、材料の在庫管理など、さまざまな用途に活用しています。

このように、IoTでデータを収集・蓄積することで、最初に期待していた効果だけでなく、業務の広い範囲に効果を波及できる可能性があります。

当社の簡易IoTシステムは、装置の稼働状況を簡単に取得できるので、見える化を実現し「IoTが何たるか」を実感するのにオススメです。

当社の簡易IoTシステムは導入も非常に簡単なので、まずは一度導入してみて、IoTの本質や有効性を理解した上で、業務改善の取り組みを、より深く進めていくのも良いのではないでしょうか?

(簡易IoTシステムについては こちら へ)

(出典)

- 経済産業省 関東経済産業局「中小ものづくり企業 IoT等活用事例集」