町工場にIoTを導入したいけど、そもそもIoTで何ができるのか、IoT導入のために何をしたらいいのかわからない、という方も多いと思います。

このブログでは、そのような方に向けて、さまざまな分野から、IoT導入事例をいくつかピックアップして、紹介していこうと思います。

今回は、工作機械の稼働監視にIoTを取り入れ、改善活動に活用している事例を紹介します。

工作機械の稼働監視による生産性向上

背景

兵庫県淡路島にある株式会社三和製作所は、従業員数82名の企業で、鉄道、自動車、インフラ関連の精密部品加工を行っています。

同社では、同じ機械でも日によって加工するものが変わり、頻繁に段取り替えを行っていますが、人の技術レベルによる段取り時間の差が明確でないため、スケジューリングが難しいという課題がありました。

また、同社で扱っているのは、試作開発段階の部品が多く、どうしても短納期対応に追われてしまうため、その場その場の対応が当たり前になり、計画に対して実績がどうだったのか、さらに改良できる物や方法がないのかなどを追求する活動が手薄になってしまっていました。

これまでも、個人や班単位で、装置の稼働時間を記録するというような活動は行ってきましたが、データが少なく、レスポンスも悪いため、改善活動には結びつけにくい状況でした。

このような理由より、同社では、改善活動のためには「データを自動で収集する」ことが重要と考え、その解決手段としてIoTを導入することとしました。

取り組み内容

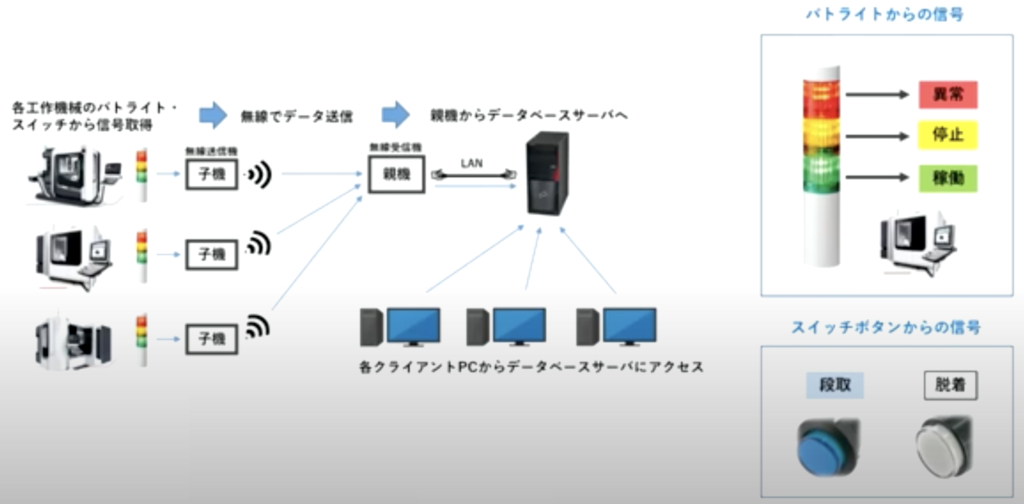

同社では、社内の装置70台のうち15台について、IoTで稼働状況を収集・蓄積する仕組みを整備しました。

具体的には、装置のパトライトから「稼働」、「停止」、「異常」の状態を取得し、サーバに保存します。

ただ、同社では、生産性向上のためには「停止」時間の内訳を把握することが重要と考え、「停止」を「停止」、「脱着」、「段取」の3つに細分化しました。

「脱着」や「段取」は、自動での検知が難しいため、作業者が作業開始時、完了時に「ボタン」を押すことで、情報を取得するようにしました。

効果

IoTを導入し、稼働状況を把握することで、より詳細なスケジューリングが可能になり、加工滞留も減少しました。

また、作業者間の作業時間の差が見える化されたことで、より効果的な教育ができるようになりました。

副次的な効果として、作業者がパソコンの前で作業をしていても、装置の停止がすぐに分かるようになり、速やかに対応できるようになりました。人員の少ない夜勤の時などは特に便利とのことです。

その他にも、稼働率向上、社員の意識向上、営業や別プロジェクトへのデータ活用、残業時間の削減など、多くの効果が得られました。

ポイント

- 全自動にこだわらず、必要なデータを収集できるシンプルな対応策を取り入れている点

- 当初の目的以外にも、副次的なメリットが得られている点

この事例のように、自社の課題に対して、それを解決できるできるだけシンプルな方策を考えることで、少ない負担でより大きなメリットが得られる可能性があります。

(出典)

- 公益財団法人 新産業創造研究機構(NIRO)IoT・AI・ロボット導入補助金事業 成果報告会レポート