町工場にIoTを導入したいけど、そもそもIoTで何ができるのか、IoT導入のために何をしたらいいのかわからない、という方も多いと思います。

このブログでは、そのような方に向けて、さまざまな分野から、IoT導入事例をいくつかピックアップして、紹介していこうと思います。

今回は、現場の理解を得ながら、現場に負担をかけないように、段階的にIoTを導入していった企業の取り組みを紹介します。

効果を模索しながらのIoT導入でライン停止時間25%削減

背景

山梨県に本社がある富士通アイ・ネットワークシステムズは、富士通グループの製造拠点で、ネットワーク製品製造などをおこなっています。

富士通は、IoTシステム開発の先進企業ですが、その社内実践として、同社のプリント基板製造ラインをIoT化しました。

しかし、製造現場には、日々改善活動を行い、生産性向上に成果を出してきたという自負もあり、また、IoTを導入するために現場に余計な負担がかかるのではないかとの懸念もあったため、当初は、導入に迷いがありました。

そのため、「最低限の手間でうまくいくかどうかの実証をする」、「現場には負担をかけない」という方針で取り組みを進めました。

取り組み内容

具体的には、フェーズ1「製造ラインのデータの見える化」、フェーズ2「製造リードタイムの改善」、フェーズ3「設備停止の予防」と、3つのフェーズに区切って取り組みを進めました。

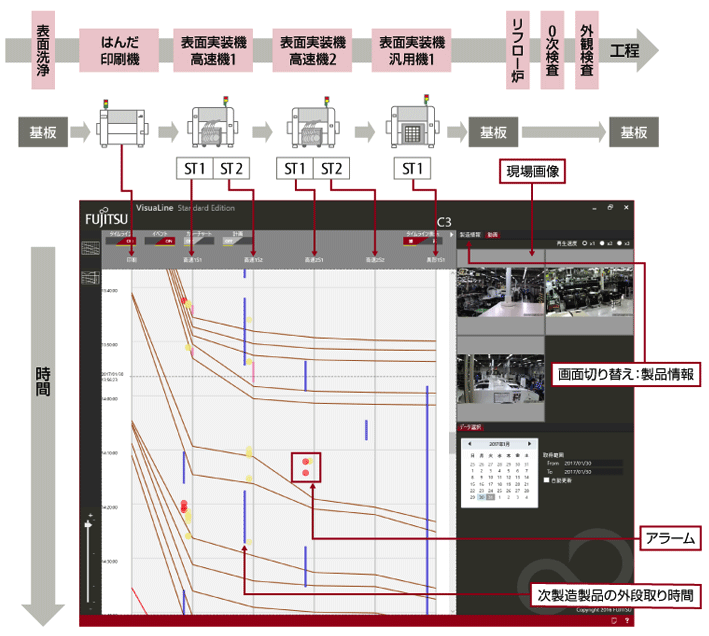

フェーズ1では、各製造装置からログデータを取り出し、ディスプレイ画面で、折れ線グラフ状のタイムラインを表示できるようにしました。あわせてWebカメラを製造ラインに取り付け、装置データと一緒に、実際の人間の動きも確認できるようにしました。

フェーズ2では、フェーズ1で蓄積したデータを分析して、ライン停止の原因を特定しました。

現在はフェーズ3を実施中で、これまでのデータ分析から、装置停止の前兆を判断するための知見を蓄積しています。

効果

フェーズ2までの取り組みで、ラインの停止時間を25%削減、生産性を20%向上という、大きな成果を得ることができました。

例えば、ある装置では「パーツの在庫切れ」による停止が多発していました。以前から感覚的な認識はあったものの、改めてデータで確認すると、「パーツの在庫切れ」による停止が全体の7割程度を占めていることが分かりました。このためパーツ残数を予測するシステムを作り、不足しそうなパーツをあらかじめ装置の近くに準備することにより、装置停止時間を短縮しました。

また、別の装置では「メタル認識エラー」による停止が多発していました。エラーが出ても簡単に解除できるため、現場ではエラーによる停止という認識が薄かったのですが、データで確認すると、このエラーが全体の94%を占めていることが判明しました。わずかな停止時間でも、頻発することで影響が大きくなっていることが確認でき、認識プログラム変更でエラーを激減させました。

このように、現場に負担をかけず、大きな投資をせず、「まず見える化から」というスモールスタートにすることで、着実に成果を出し、現場に理解が浸透していきました。

ポイント

- 現場に負担をかけず、小さな投資でスモールスタートした点。

- 現場に大型ディスプレイを設置し、作業者が誰でもデータを見ることができるようにした点。

これまで見えなかった情報を「見える化」し、それを全員で共有することで、IoTに対する現場の理解を得ることができ、生産性向上への意識も高めることができます。

このように、IoTは、誰かにやらされるのではなく、皆で取り組むという姿勢が肝心だと思います。

ちなみに、当社の簡易IoTシステムでは、装置の稼働状況を簡単に取得できるので、見える化を実現し「IoTが何たるか」を実感するのにオススメです。

当社の簡易IoTシステムは導入も非常に簡単なので、まずは一度導入してみて、IoTの本質や有効性を理解した上で、業務改善の取り組みを、より深く進めていくのも良いのではないでしょうか?

(簡易IoTシステムについては こちら へ)

(出典)

- 日経xTECH ACTIVE